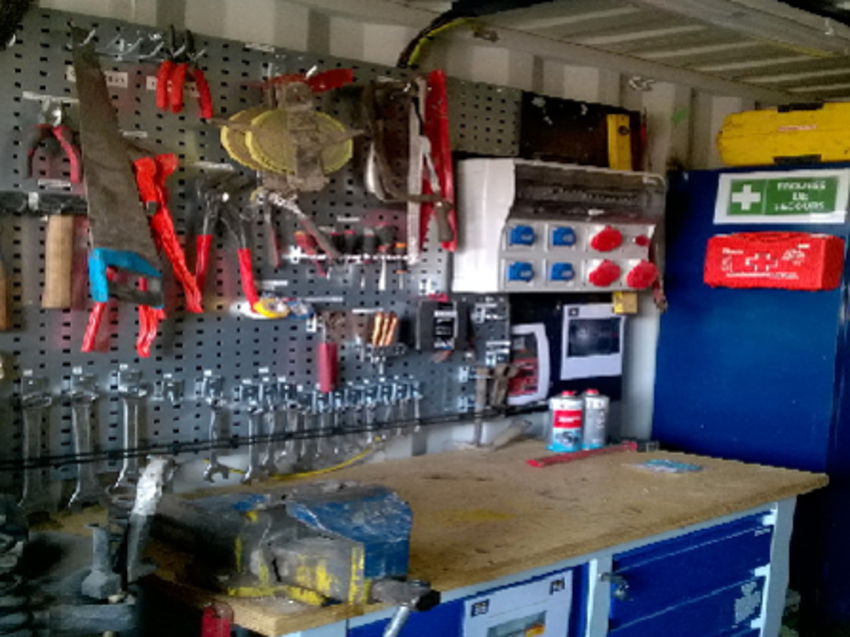

La méthodologie de travail 5S, associée au Total Productive Maintenance (TPM), est désormais utilisée pour l’ensemble des conteneurs de Keller France sur tous les chantiers. L’objectif est de gagner du temps, améliorer la qualité et de réduire les risques, tout en optimisant l’efficacité de l’équipement lui-même.

Méthodologie d’organisation du lieu de travail bien établie, 5S est utilisée depuis plus de deux ans par le groupe Keller et est en cours de déploiement en France. Dans ce cas précis, l’élément clé est l’affectation de conteneurs 5S à une machine individuelle ou à une foreuse, plutôt qu’à un chef de chantier.

Parallèlement au projet 5S, le déploiement du programme TPM de Keller est conçu pour éviter les temps d’arrêt imprévus de l’équipement grâce à des techniques de maintenance préventive. Cela a conduit à son tour au stockage de pièces de rechange pour les machines dans chaque conteneur.

Pour chaque panne de moins de deux heures, le responsable du site dispose de pièces détachées spécifiques à la machine présente sur son site. Avec plusieurs types de pièces pour différentes machines, nous perdions souvent du temps lorsque les produits ou les machines tombaient en panne. Maintenant, les pièces spécifiques ou les huiles correspondent toujours à la machine en question.

Diminution des risques.

En mettant en place ce projet, nous avons réduit les risques dans les domaines suivants :

- Chimique - chaque produit est maintenant identifié et des fiches de données de sécurité sont disponibles dans l’armoire et sur le réseau informatique. Des instructions sont créées pour chaque produit et affichées dans le conteneur pour informer l’opérateur des risques associés à son utilisation.

- Environnement - des réservoirs de rétention ont été mis en place et aucun produit chimique n’est placé sur le sol.

- Les extincteurs d’incendie sont facilement accessibles à tous.

- Chute - grâce à un nettoyage et un stockage complets, le risque de chute a considérablement diminué. Dans le passé, certaines conditions d’encombrement avaient entraîné des accidents graves.

- Manutention - il existe dorénavant une gestion plus efficace des outils qui sont correctement stockés, accessibles et en bon état.

- Accessoires de levage - une zone spécifique pour le stockage des accessoires de levage a été créée dans les conteneurs 5S, pour éviter l’utilisation d’élingues et de chaînes non conformes, et limiter les risques d’accidents.

- Électrique - des questionnaires ont été créés pour les foreurs (dans le cadre du TPM) afin d’évaluer leurs connaissances en maintenance, électricité, etc. et définir les besoins éventuels de formation. Des formations d’experts ont été menées en conséquence, améliorant les connaissances et réduisant les risques liés à l’électricité.

Évaluation et amélioration

Pour vérifier l’application correcte de la méthode 5S, des audits internes sont effectués mensuellement. En fonction des résultats, s’ils ne sont pas satisfaisants, les audits seront effectués plus régulièrement, garantissant l’application efficace de cette nouvelle approche par l’équipe.

La méthode 5S a permis d’optimiser les conditions de travail, le temps de travail, la propreté et la sécurité. Celle-ci permet aux équipes de Keller de travailler plus rapidement et plus efficacement et réduit les risques d’accidents dans les ateliers.

Les commentaires positifs des gestionnaires de chantier sur les conteneurs 5S ont été rapportés au département de l’équipement. Tout va bien jusqu’à présent.

« Nous avons déjà constaté des améliorations majeures sur site et sommes convaincus qu’en appliquant les nouvelles méthodologies, nos sites deviendront de plus en plus sûrs et efficaces », explique Thierry, Directeur de la Business unit Française.

« Nos collaborateurs sur place comprennent parfaitement que ces mesures ont été mises en place dans notre intérêt. D’ailleurs, tout le monde soutient pleinement leur déploiement en France », ajoute Amélie, Responsable QSE.